Le moulage par injection est un processus de fabrication largement utilisé qui permet la production de masse de pièces en plastique complexes avec précision et efficacité. Des articles ménagers de tous les jours aux composants automobiles et aux dispositifs médicaux,moulage par injectionjoue un rôle central dans la création de produits durables et rentables. Mais comment fonctionne ce processus et pourquoi est-elle si populaire dans la fabrication?

Le moulage par injection est une technique de fabrication dans laquelle les matériaux plastiques en fusion sont injectés dans une cavité de moisissure, où il refroidit et se solidifie pour prendre la forme du moule. Ce processus est très efficace pour produire de grandes quantités de pièces identiques avec des tolérances étroites et des détails complexes. Il peut être utilisé pour une grande variété de matériaux plastiques, ce qui le rend polyvalent pour de nombreuses industries.

1. Cradionner

La première étape du processus de moulage par injection est le serrage. Le moule, qui se compose de deux moitiés (un noyau et une cavité), est solidement maintenue par une unité de serrage. Cela garantit qu'aucun matériel ne fuit pendant le processus d'injection. L'unité de serrage aide également à maintenir le moule en place sous la pression intense appliquée pendant les étapes suivantes.

2. Injection

Une fois que le moule est serré, les granulés en plastique (généralement sous la forme de granules) sont introduits dans une trémie puis chauffés dans le canon de la machine d'injection. Au fur et à mesure que le plastique se réchauffe, il fond dans un état fondu. Une vis ou un piston pousse ensuite le plastique fondu à travers une buse et dans la cavité du moule à haute pression. Ce processus d'injection doit être précis pour s'assurer que le moule est rempli uniformément, sans vides ni défauts.

3. Refroidissement

Une fois que la cavité du moule est remplie de plastique fondu, le matériau commence à refroidir et à se solidifier. Le temps de refroidissement dépend du type de plastique utilisé et de l'épaisseur de la partie. À mesure que le plastique refroidit, il se rétrécit légèrement, c'est pourquoi les moules sont généralement conçus avec des allocations de retrait. Le processus de refroidissement garantit que la pièce prend la forme exacte et les dimensions du moule.

4. Éjection

Une fois le processus de refroidissement terminé et le plastique entièrement solidifié, le moule est ouvert et la pièce est éjectée à l'aide d'une broche ou d'une plaque d'éjecteur. Le système d'éjecteur pousse doucement la partie hors de la cavité du moule sans l'endommager. Une fois éjecté, la pièce peut subir des opérations secondaires comme la coupe ou les contrôles de qualité supplémentaires.

5. répéter

Le processus de moulage par injection est très cyclique. Une fois la pièce éjectée, le moule est à nouveau fermé et le cycle se répète. Cette nature répétitive rend le moulage par injection idéal pour les cycles de production à haut volume.

Une large gamme de matériaux thermoplastiques et thermodurcissables peut être utilisé dans le moulage par injection. Le choix du matériau dépend des propriétés souhaitées du produit final, y compris la résistance, la flexibilité, la résistance à la chaleur et la résistance chimique.

Certains matériaux courants comprennent:

- Polypropylène (PP): Utilisé pour l'emballage, les pièces automobiles et les articles ménagers en raison de sa flexibilité et de sa durabilité.

- Acrylonitrile Butadiène Styrène (ABS): Populaire pour la fabrication de jouets, de pièces automobiles et d'électronique en raison de sa résistance à la force et de son impact.

- Polyéthylène (PE): Souvent utilisé pour les conteneurs, les bouteilles et les sacs en plastique en raison de son faible coût et de sa résistance chimique.

- Polystyrène (PS): couramment utilisé dans l'emballage, les couverts jetables et l'équipement de laboratoire car il est léger et facile à mouler.

- Nylon (PA): connu pour sa résistance élevée et sa résistance à la chaleur, ce qui le rend adapté aux pièces automobiles et industrielles.

Le moulage par injection offre plusieurs avantages, ce qui en fait l'une des méthodes de fabrication les plus populaires pour les composants plastiques.

1. Efficacité élevée

Une fois la configuration initiale terminée, le processus de moulage par injection peut produire de grands volumes de pièces rapidement et cohérente. Cette efficacité le rend idéal pour la production de masse, où des quantités élevées de pièces identiques sont nécessaires.

2. Précision et cohérence

Le moulage par injection permet une haute précision dans la production de pièces complexes avec des détails complexes. Le processus garantit des tolérances étroites, ce qui le rend adapté aux industries qui nécessitent une précision, comme l'électronique, les dispositifs médicaux et la fabrication automobile.

3. Faible déchet

Le moulage par injection produit un minimum de déchets par rapport à d'autres processus de fabrication. Un excès de matériau du processus de moulage peut souvent être recyclé et réutilisé, ce qui en fait une option respectueuse de l'environnement.

4. Polyvolet dans la conception

Le moulage par injection peut accueillir des géométries complexes, permettant aux fabricants de créer des pièces complexes qui seraient difficiles ou impossibles à réaliser avec d'autres techniques de fabrication. De plus, le processus prend en charge l'utilisation de plusieurs matériaux ou couleurs, offrant une flexibilité dans la conception des produits.

5. Coûts de main-d'œuvre faibles

Étant donné que le processus de moulage par injection est hautement automatisé, il nécessite moins de main-d'œuvre manuelle. Cela permet de réduire les coûts de production globaux, ce qui en fait une méthode rentable pour la fabrication à grande échelle.

Bien que le moulage par injection offre de nombreux avantages, il y a quelques défis à considérer:

1. Coûts initiaux élevés

Le coût de la conception et de la production de moules d'injection peut être coûteux, en particulier pour les pièces complexes. Cela rend le moulage par injection plus rentable pour la production à haut volume, où l'investissement initial peut être réparti sur un grand nombre de pièces.

2. Limites de conception

Bien que le moulage par injection soit polyvalent, certaines conceptions de pièces peuvent être difficiles à produire en raison des limites du processus de moulage. Par exemple, des formes extrêmement minces ou complexes peuvent nécessiter des techniques plus avancées ou plusieurs étapes de moisissure.

3. Limites des matériaux

Bien qu'une variété de matériaux puissent être utilisés dans le moulage par injection, certains plastiques ou composites de thermodossage peuvent ne pas convenir au processus. De plus, chaque matériau a son propre taux de retrait spécifique, qui doit être pris en compte dans la conception de moisissures.

Le moulage par injection est utilisé dans de nombreuses industries pour produire un large éventail de produits, notamment:

- Composants automobiles: tableaux de bord, pare-chocs et panneaux de garniture intérieure.

- Dispositifs médicaux: seringues, flacons et instruments chirurgicaux.

- Goods de consommation: jouets, contenants en plastique et ustensiles de cuisine.

- Électronique: boîtiers pour téléphones, ordinateurs et autres appareils électroniques.

- Emballage: bouteilles, casquettes et contenants alimentaires.

Le processus de moulage par injection est une méthode de fabrication fiable et efficace pour produire des pièces en plastique de haute qualité en gros volumes. Sa capacité à produire des composants complexes, précis et durables en fait un outil inestimable dans les industries comme l'automobile, l'électronique, les biens médicaux et les biens de consommation. Bien que les coûts initiaux de la production de moisissures puissent être élevés, les avantages à long terme des déchets à faible teneur en déchets, en efficacité élevée et en polyvalence font du moulage par injection un investissement valable pour la fabrication à grande échelle.

Que vous soyez un fabricant qui cherche à rationaliser la production ou un concepteur cherchant à créer des pièces en plastique détaillées, le moulage par injection offre une solution polyvalente et rentable pour répondre à vos besoins.

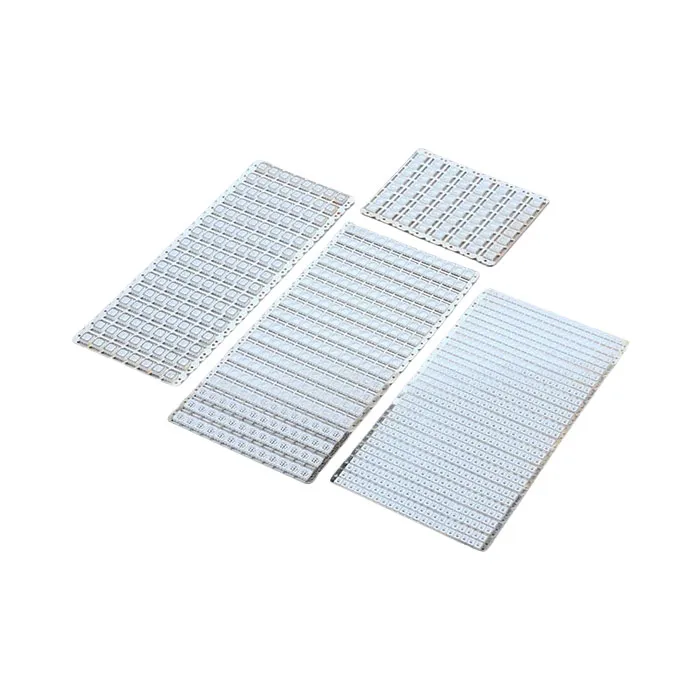

Dongguan Xuan Pin Mold Technology Co., Ltd., créé en 2013, est un fabricant de moisissures de précision avec plus de 10 ans d'histoire. Nous nous spécialisons dans les moules à cadre de plomb LED, les moules d'emballage IC ou les moules à cadre de plomb IC, les moules optiques, les moules de connecteur et les composants de moules de haute précision. Nous sommes fiers de nos moisissures multi-cavité les plus à encoche, il peut actuellement jusqu'à 5760 cavités. En savoir plus sur ce que nous proposons en visitant notre site Web à https://www.xpmold.com. Pour des questions ou un soutien, contactez-nous à lily@xpmold.com.