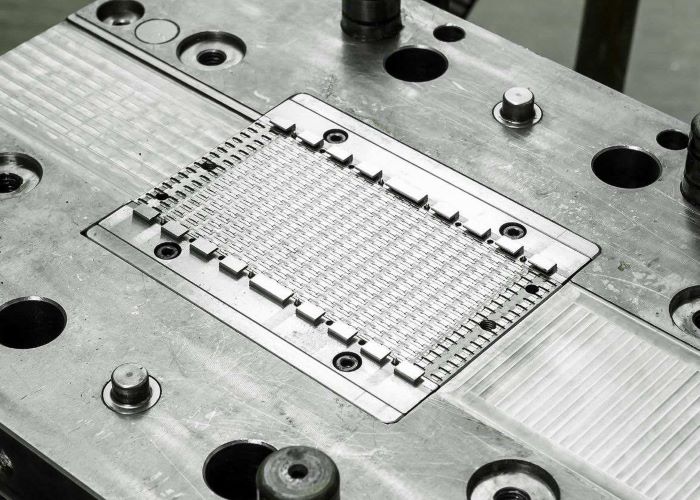

Dans lefabrication de moisissures de précisionLe processus, un contrôle strict des paramètres de processus à chaque étape est essentiel pour assurer la précision des moisissures. En prenant la production de moules de joint d'huile en caoutchouc en deux parties à titre d'exemple, le flux de processus central comprend le nettoyage des moisissures, le placement des produits semi-finis, la fermeture des moisissures pour la vulcanisation et l'éjection du produit. Les moules sont fabriqués par traitementcomposants individuelsAvant l'assemblage, avec la cavité de moule en acier CR12 et les plaques de connexion à l'aide d'acier 45 #. Au-delà de l'adhésion stricte aux dessins de conception, une attention particulière doit être accordée aux quatre points de contrôle de précision critiques suivants:

Le premier est l'optimisation du traitement du canal d'écoulement de colle. Les méthodes traditionnelles entraînaient souvent des canaux trop éloignés de la cavité ou avec des dimensions incontrôlées, provoquant des difficultés de coupe. Le canal triangulaire amélioré adopte une conception "zéro à zéro" où la dimension intérieure correspond exactement au diamètre extérieur du produit. Les bords tranchants formés par les moules supérieurs et inférieurs cisaillent automatiquement en excès de flash. Cette percée simplifie la coupe d'environ 40% et augmente le taux de qualification d'apparence des produits à 99,5%.

Le deuxième est le cône innovant ajusté entre la supérieuremoule et noyau. Le crampons de main traditionnels nécessitait plus de 80% de zone de contact mais ne pouvait toujours pas éliminer le flash. La nouvelle solution utilise un angle de cône légèrement plus petit dans la partie féminine combinée à l'usinage à 5 axes, en maintenant zéro dégagement sur la ligne de séparation. Les tests montrent que cela améliore la précision d'ajustement à 0,005 mm tout en éliminant complètement le flash et en réduisant le temps d'assemblage de 60%.

Le troisième est le processus de pressage au cœur amélioré. Pour la précision dimensionnelle des lèvres auxiliaire, un ajustement d'interférence thermique est utilisé, contrôlant les erreurs d'usinage à ± 0,01 mm, complétées par des vis de précharge. Les résultats pratiques démontrent une réduction de 90% du déplacement central avec une stabilité dimensionnelle significativement améliorée.

Enfin, des connexions flottantes optimisées entre les cavités. En contrôlant avec précision le dégagement de 0,5 à 1,0 mm entre les cavités individuelles et les plaques de connexion, et la mise en œuvre des mécanismes de guide d'auto-lubrification, les problèmes traditionnels de l'inclinaison des moisissures et du brouillage sont résolus. Après 20 000 tests de clôture ouverte, l'usure est réduite de 70% avec une extension de durée de vie 3X.

Xp mouleLes innovations technologiques ont réussi à transformer les moules en trois parties en configurations en deux parties tout en maintenant la précision du produit. Cela réalise